精密模具与普通模具 在机械设备领域的关键差异与特点解析

在机械制造与设备生产领域,模具是实现零件批量化、标准化制造的核心工装。其中,精密模具以其卓越的性能,成为高端制造、精密工程不可或缺的关键。本文将系统阐述精密模具的核心特点,并深入剖析其与普通模具的本质区别。

精密模具的核心特点

- 极高的尺寸精度与形位公差:这是精密模具最显著的特征。其成型零件的尺寸公差通常可达微米(μm)级,甚至亚微米级,远高于普通模具。这要求模具在设计、加工、装配和检测的每一个环节都进行超精密控制。

- 卓越的表面质量:精密模具成型出的零件表面粗糙度值(Ra)极低,光洁度极高,通常无需二次加工即可满足装配或功能要求。模具自身的型腔表面也经过镜面抛光、镀层等特殊处理。

- 优异的材料与热处理性能:多采用高等级的工具钢、硬质合金甚至特种材料,并经过复杂、精准的热处理工艺(如真空淬火、深冷处理),以确保极高的硬度、耐磨性、抗疲劳强度和尺寸稳定性。

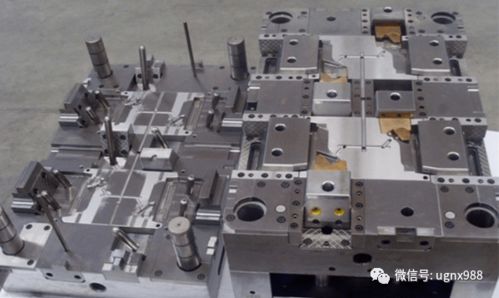

- 复杂精妙的结构设计:为实现复杂微型结构(如微细孔、薄壁、精密齿轮)的成型,模具常采用多滑块、镶拼、热流道、气体辅助等高级结构,对设计逻辑与配合精度要求极为严苛。

- 长久的使用寿命与稳定性:在高速、高压、连续的生产条件下,精密模具能保持长期稳定的成型精度,寿命往往是普通模具的数倍甚至数十倍,大幅降低了单件生产成本和停机维护时间。

精密模具与普通模具在机械设备领域的核心区别

| 对比维度 | 精密模具 | 普通模具 |

| :--- | :--- | :--- |

| 应用目标 | 用于生产高精度、高复杂度、高附加值的核心机械零部件,如发动机喷油嘴、精密齿轮、连接器、光学元件、医疗器件等。 | 用于生产对精度要求相对一般的结构件、外壳、日常用品等,如普通箱体、手柄、盆桶等。 |

| 设计理念 | 预防为主,通过精确的模拟分析(如模流分析、应力分析)预测并补偿材料收缩、变形,追求“零缺陷”设计。 | 满足功能为主,设计容差相对较大,更多依赖试模后的修整来达到要求。 |

| 加工与制造 | 依赖超高精度加工设备(如慢走丝线切割、精密磨床、五轴高速加工中心)和严苛的工艺环境(恒温、无尘)。装配过程如同精密仪器。 | 使用常规的机加工设备(如普通车铣床、快走丝线切割)即可满足大部分需求,对环境要求相对宽松。 |

| 成本构成 | 前期成本极高。研发、设计、材料、高精度加工、检测(如三次元测量)费用占比大。但单件成本低,适合大批量生产。 | 前期成本较低,但寿命、稳定性相对不足,在长期大批量生产中,维护和更换成本可能攀升。 |

| 对机械设备的要求 | 必须匹配高精度、高稳定性的成型设备(如精密注塑机、高速冲床),对设备的压力、温度、速度控制精度有严格要求。 | 对成型设备的精度和稳定性要求较为宽泛,通用型设备即可满足。 |

| 技术附加值 | 是技术密集型产品,集成了材料科学、精密加工、数字化仿真、传感控制等多学科尖端技术,是制造能力的体现。 | 属于工艺与经验密集型产品,更依赖成熟的工艺和技工经验。 |

结论

总而言之,精密模具与普通模具的本质区别,远不止于“精度高低”的数字差异,而是贯穿于设计哲学、材料科学、制造工艺、质量控制及最终应用价值的整个体系。在迈向智能制造和高端装备制造的进程中,精密模具的水平直接决定了一个国家或企业在精密机械、电子信息、医疗器械等关键领域的核心竞争力。对于机械设备行业而言,选择和使用精密模具,不仅是生产一个精密零件,更是引入了一套追求极致、保障可靠性的系统工程。

如若转载,请注明出处:http://www.mitingtech.com/product/55.html

更新时间:2026-02-25 00:21:09